Automatisierte Regalbediensysteme

Automatisierte Lager- und regalbediensysteme WURDEN DAZU ENTWICKELT, DEN PLATZBEDARF IM LAGER ZU MINIMIEREN UND EINEN HÖHEREN GRAD AN EFFIZIENZ UND PRODUKTIVITÄT ZU ERZIELEN.

Unsere Stärke liegt in der flexiblen Integration von Komponenten und Softwareprodukten. Im Sinne einer optimalen Kundenlösung bedienen wir uns dabei am konzerneigenen Produktportfolio und ergänzen dies um externe Leistungen.

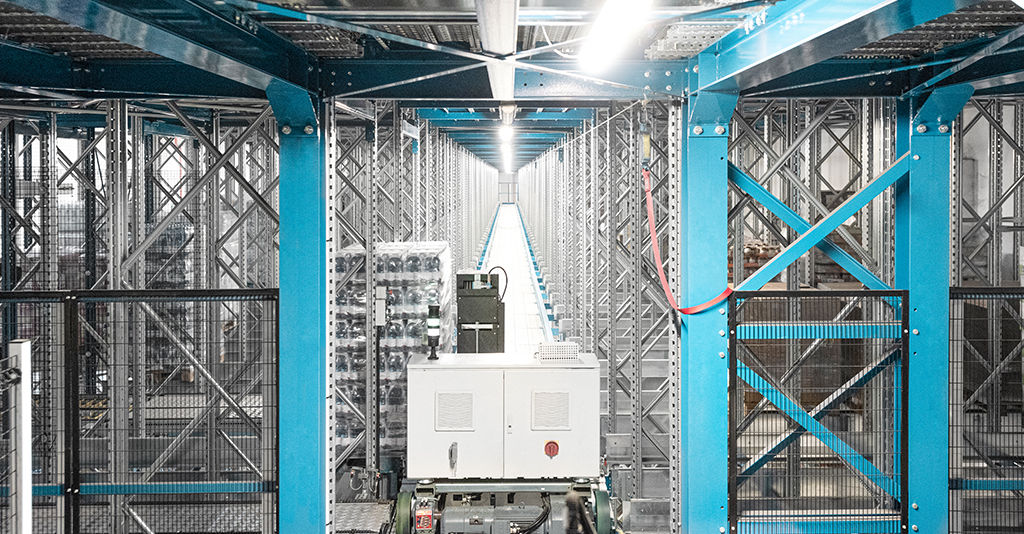

REGALBEDIENGERÄTE

Regalbediengeräte wurden für die Positionier- und die Entnahmevorgänge bei der Materiallagerung entwickelt. Sie bewegen sich längs entlang der Regalgänge, um die Ladeeinheiten (Paletten) zu positionieren oder zu entnehmen. Das Handlingsystem nimmt die Ladeeinheiten aus den Kommissionierbuchten, platziert sie in den Lagerplätzen und umgekehrt. Die wichtigsten Vorteile von Regalbediengeräten innerhalb eines Lagersystems sind eine schnelle und präzise Lagersteuerung und -aktualisierung, die Vereinfachung des Inventarsystems, die Vermeidung von manuellen Fehlern und die Anpassungsmöglichkeit an spezielle Arbeitsbedingungen (Temperaturen von -30 °C, hohe Luftfeuchtigkeit). System Logistics produziert mehrere Versionen der Regalbediengeräte, die entsprechend folgender Merkmale konfiguriert werden können: Art und Kapazität der Ladeeinheit, Höhe (bis zu 40 m), variable Mastenanzahl, horizontale Verfahrgeschwindigkeit (bis zu 4 m/s), einfach- oder doppeltiefe Lastaufnahmegeräte mit Teleskopgabeln, mehrfachtiefe Trabantgeräte, variable Temperatur (Raumtemperatur, Klimatisierung oder Tiefkühllagerung).

MINILOADS

Das Miniload-System wurde entwickelt, um leichte Lasten in verschiedenen Arten von Kisten, Behältern und Kartons zu bewegen und damit ein Kommissioniersystem mit hoher Produktivität zu bieten, das komplett automatisch, schnell und sicher arbeitet und entsprechend den Projektanforderungen konfiguriert werden kann. Ein automatisches Hochleistungs-Regalbediengerät mit einer Ein- oder Zweimaststruktur entnimmt die einzelnen Lasten aus den Lagerplätzen in den Regalen bzw. platziert sie darin. Die Lasten werden dann aus den verschiedenen Lagerplätzen genommen und zu den Ausgabebuchten transportiert, welche die Ladeeinheiten zu einem anderen Bereich befördern, um kommissioniert, verpackt oder versandt zu werden. System Logistics produziert unterschiedliche Versionen des Miniload-Systems, die sich je nach Art der Ladeeinheit (Metall- oder Kunststoffbehälter, Kartons, Tablare usw.) in ihrer Ladekapazität (bis zu 650 kg), ihrer Höhe (bis zu 22 m), ihrer horizontalen Geschwindigkeit (bis zu 5,5 m/s) und den unterschiedlichen Hebegeräten (Teleskopgabeln, Einzelplattformen, Greifer oder angetriebene Werkzeuge) unterscheiden.

frs-fast rotation storage

Das FRS-System ist eine Flachregal-Lagerlösung, die als Produktionspuffer vor dem Versand sowie für die Kompaktlagerung eingesetzt wird. Das FRS-System basiert auf linearen Hochgeschwindigkeits-Shuttles, die mit einer mehrfachtiefen Trabanttechnologie kombiniert wurden. Es ermöglicht die Erzielung eines sehr hohen Durchsatzes und einer sehr hohen Lagerkapazität auf geringem Raum. Das FRS-System besitzt ein flexibles Blockbaukonzept für eine schrittweise Installation, die Möglichkeit der Einlagerung auf verschiedenen Ebenen, eine hohe Transportkapazität, intern oder selbsttragend, erfordert minimale Änderungen an den tatsächlichen Strukturen der vorhandenen Gebäude und kann schnell und problemlos an einem Industriestandort installiert werden.