STÖRTEBEKER BRAUMANUFAKTUR

Die Störtebeker Braumanufaktur rüstete sich mit einer ganzheitlichen Intralogistiklösung von System Logistics für die stetig steigende Nachfrage nach ihren Bieren.

Die Störtebeker Braumanufaktur ist ein echtes deutsches Nordlicht – und erobert von Stralsund aus sukzessive die ganze Bundesrepublik. Dabei kombiniert die Brauerei Tradition mit Innovation: Sie setzt gleichermaßen auf klassische Stile sowie Spezialitätenbiere und bietet einen Teil ihres Portfolios zusätzlich als Bio- sowie alkoholfreie Produkte an. Der Name „Störtebeker“ ist vor allem im deutschsprachigen Raum mit dem berüchtigten Seeräuber Klaus Störtebeker verknüpft. Dieser hat der Legende nach im 14. Jahrhundert die Nord- und Ostsee unsicher gemacht. Heutzutage schwelgen zwar immer noch zahlreiche literarische und musikalische Werke in Erinnerung an die Abenteuer des Seefahrers, aber er bekommt Konkurrenz – und zwar aus Stralsund.

Statt „Ahoi“ auf See heißt es jetzt „Volle Kraft voraus“ – dieses Mal jedoch am deutschen Biermarkt. Als Jürgen Nordmann nach der Wiedervereinigung Deutschlands 1991 die Stralsunder Brauerei übernommen hatte, braute diese hauptsächlich für den lokalen Markt. Doch Nordmann wusste um das Potenzial seiner Brauerei – und entschied sich 2012 für eine komplette Neuausrichtung. Zu dieser 180-Grad-Wende gehörte neben einem neuen Namen auch ein stringentes Markenkonzept und eine Erweiterung des bestehenden Portfolios. Mittlerweile hat sich die Störtebeker Braumanufaktur mit ihren Spezialitätenbieren in ganz Deutschland einen Namen gemacht. „Klaus Störtebeker wird nachgesagt, einen starken Charakter gehabt zu haben, er soll vertrauensvoll und auch mutig gewesen sein. Genau diese Werte verkörpern wir ebenfalls – und deshalb haben wir uns für den Namen Störtebeker entschieden“, erklärt Jürgen Nordmann. „Unsere Biere sind sehr charaktervoll: Atlantik-Ale beispielsweise basiert auf jeweils fünf verschiedenen Malz- und Hopfensorten sowie einer eigenen obergärigen Hefe. Durch die Vielzahl an Rohstoffen ist jedes unserer Biere einzigartig – und dennoch legen wir viel Wert darauf, dass wir unseren Kunden ein komplexes Trinkerlebnis bieten, ohne sie dabei zu überfordern.“

Dieser Ansatz findet durchaus Anklang bei den deutschen Bier-Fans: Innerhalb von nur acht Jahren steigerte die Störtebeker Braumanufaktur ihren Ausstoß von 60.000 auf gut 300.000 Hektoliter und vertreibt heute die Biere fast deutschlandweit im Lebensmittel-Einzelhandel, in Norddeutschland auch in der Gastronomie. "Die Dynamik ist unglaublich hoch. Und obwohl wir vereinzelt auch schon in Schweden und der Schweiz vertreten sind, liegt unser Fokus primär auf dem deutschen Markt. Hier haben wir uns mittlerweile als nationale Spezialitätenmarke aus dem Norden einen Namen gemacht", so der Brauerei-Chef.

DIE LÖSUNG

Doch um dieses Ziel auch zu erreichen, kam Störtebeker nicht umhin, in die bestehende Produktionslandschaft zu investieren. Auf die 2016 durchgeführte Kapazitätserweiterung im Sudhaus folgte der Entschluss, auch beim Abfüllen die Leistung zu erhöhen und gleichzeitig die Logistikprozesse zu optimieren. Dafür erwarb Störtebeker ein 40.000 Quadratmeter großes Gelände genau neben dem bestehenden Firmensitz und konnte dort die Vision eines Greenfield-Projekts verwirklichen. Doch für die Brauerei mit gerade mal 110 Mitarbeitern bedeutete dieses Vorhaben ein echtes Mammutprojekt. „Wir haben uns deshalb entschlossen, den kompletten Neubau in die Hände von zwei Vertragspartnern zu legen: einerseits unserem Hallenbauer und andererseits Krones als Hauptverantwortlichen für die Technik“, erklärt Jürgen Nordmann, „Wenn man heute die Chance hat, auf die grüne Wiese zu bauen, ist es wichtig, maßgebliche Treiber wie Digitalisierung und Green Building nicht außer Acht zu lassen“. So gehörten zum Lieferumfang eine energieeffiziente Abfüllanlage von Krones, ein vollautomatisiertes Hochregallager von System Logistics sowie die Vernetzung der kompletten Produktion mit Lösungen von Syskron und Triacos.

Zehn Brauereien in einer

Hauptaufgabe war dabei, die komplexen Arbeitsabläufe zu verschlanken und die Produktion so effizienter zu gestalten: „Ich sage immer: ‚Wir haben hier auf dem Gelände zehn Brauereien in einer‘, denn jedes unserer Biere kommt in eine eigene, sortenspezifische Kiste“, beschreibt Jürgen Nordmann. „Das ist eine unglaublich aufwändige Planung und Produktion, das tut sich weltweit eigentlich kaum jemand im Mehrweg-Bereich an.“ Neben den Individualkästen bietet Störtebeker seine Biere außerdem in verschlossenen Sixpacks an. Schnell wird klar: 25 Sorten mit je zwei Flaschengrößen in zwei verschiedenen Gebinden bedeuten für den Konsumenten zwar eine große Vielfalt an Angeboten, für die Produktion und Logistik jedoch eine enorme Komplexität, die es zu beherrschen gilt.

Einen Überblick über alle Bestände und Vorgänge im Lager zu haben, ist für Störtebeker somit essenziell: „Bei uns auf dem Hof und im Lager herrscht eine unglaublich hohe Dynamik. Leergut, Bier und Abfüllkapazitäten müssen auf einen Blick erfasst werden können, um die anstehende Produktion vernünftig planen zu können“, erklärt Jürgen Nordmann. Deshalb entschied sich Störtebeker dazu, sein vorhandenes SAP-System von der Syskron Tochter Triacos an die neue Produktionslandschaft anpassen zu lassen und mit verschiedenen MES IT-Lösungen von Syskron zu verbinden. So gelang es der Brauerei, Bestellungen und Geschäftsprozesse sowie Produktionsplanung optimal aufeinander abzustimmen.

„Wir haben schon früh das Thema Industrie 4.0 ins Auge gefasst und uns dafür die geeigneten Partner gesucht. Mit der Investition jetzt haben wir einen weiteren maßgeblichen Schritt in diese Richtung getätigt und hoffen, so für die Zukunft gut aufgestellt zu sein.“

Ganzheitliches Logistikkonzept

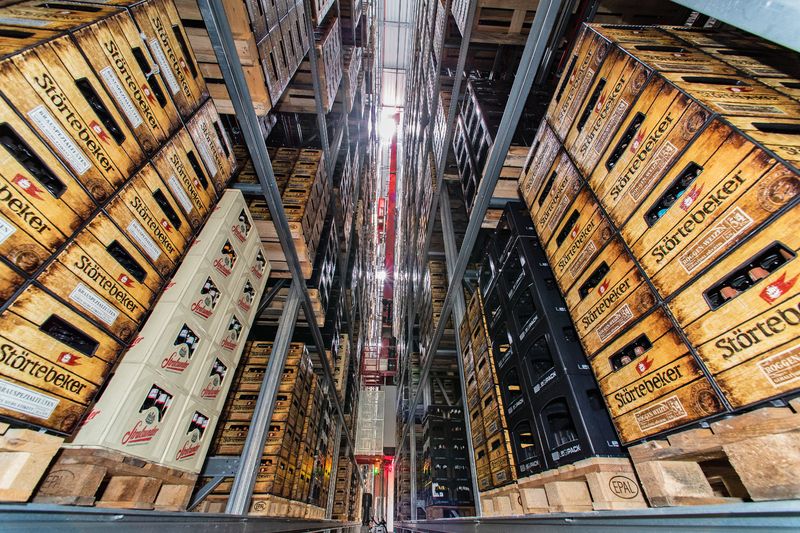

Die gesamte innerbetriebliche Logistik wurde von der System Logistics GmbH konzipiert und realisiert. Neben einem vollautomatischen Hochregallager mit 30.000 doppeltiefen Stellplätzen wurden mehrere manuelle Lagerbereiche für Fertigwaren, Produktionsversorgung und Kommissionierung mit insgesamt 18.000 Stellplätzen, sowie diversen Transport- und Fördertechnologien von den Intralogistik-Experten aus Wackersdorf realisiert.

Das Hochregallager wird von sechs Regalbediengeräten mit einfachem Lastaufnahmemittel bedient und in einer weiteren Ausbaustufe auf acht RBGs erweitert. Eine Elektrobodenbahn verbindet die Produktion mit dem Hochregallager sowie die Leergut-Sortierung und den Warenausgang miteinander.

Dank einer Schnittstelle zum Kamerasystem zur Identifikation des Leerguts erfolgt eine vollautomatische Einlagerung bzw. Übergabe in einen separaten Sortierbereich. Die Leerpaletten-Stapel werden automatisch von einer Paletten-Prüfstation inspiziert und eingelagert bzw. dem Recyclingprozess zugeführt. Zudem ist ein Bereich für den Displaybau mit automatischer Bereitstellung an das Hochregallager und die angrenzenden manuellen Lagerbereiche angebunden.

Aufgrund einer Vielzahl an verschiedenen Gebinden und Kästen wird neben verkaufsfertigen Gebinden auch das Leergut im HRL zwischengelagert und der Produktion zugeführt. „Tatsächlich findet hier mehr Bewegung als Lagerung statt“, meint Jürgen Nordmann. „Pro Tag werden etwa 4.000 Paletten bewegt – eine unglaubliche Anzahl, wenn man überlegt, dass wir das zuvor alles mit Gabelstaplern abgedeckt haben.“ Die Tatsache, dass Hochregallager und Produktion sich Wand an Wand im gleichen Gebäude befinden, sorgt für kurze Wege und ermöglicht eine höchstmögliche Automatisierung der Logistikprozesse. Auch der Versandbereich ist via Elektrobodenbahn mit dem Hochregallager verbunden und verfügt über 24 Versandbahnen aufgeteilt auf vier Versandtore. Die Kommissionierung findet im manuellen Lager statt, wobei der Nachschub automatisch gesteuert wird.

Das von System Logistics entwickelte Warehouse Control System bildet die gesamte Supply Chain ab und ist optimal in die IT-Gesamtlösung integriert. Neben einer signifikanten Steigerung der Gesamtanlageneffizienz ermöglicht dies beispielsweise eine optimierte Produktionssteuerung sowie die Anbindung an das Labor-, Informations- und Managementsystem. Dank einer optimierten Verladung werden individuelle Verlademuster je nach LKW und Auftrag generiert und die Paletten möglichst effizient unter Berücksichtigung von Verladungsart, Hubbreite und Entladereihenfolge für den Endkunden in die Versandbahn ausgelagert.

Konzeption, Planung, Realisierung und Inbetriebnahme konnten für ein Projekt dieser Komplexität und Größenordnung innerhalb kürzester Zeit durchgeführt werden. „Aufgrund umfangreicher inhouse Tests unter realitätsnahen Gegebenheiten erfolgte die Inbetriebnahme enorm effizient und zeitsparend. Zudem kann hierdurch eine extrem hoher Qualitätsstandard gewährleistet werden.“ erläutert Ralf John, Head of Technical Operations bei der System Logistics GmbH „Durch die perfekte Integration von Hardware, Automatisierungstechnik und IT war es uns möglich, eine umfassend digitalisierte Wertschöpfungskette im Sinne von Industrie 4.0 zu realisieren womit die Störtebeker Braumanufaktur eine der wohl modernsten Brauereien der Welt erhält“.

Eine Gesamtlösung aus einer Hand

„Als wir 2017 den Vertrag mit Krones geschlossen haben, war uns wichtig, dass Krones nicht nur die Abfüllanlage liefert, sondern dass auch die Intralogistik mit dem Hochregallager, die Customizing-Leistungen am SAP sowie die SitePilot Lösungen für die Automatisierung im Auftrag enthalten sind“, fasst Jürgen Nordmann zusammen. „Denn als Mittelständler brauchen wir einen Partner, der die Gesamtverantwortung übernimmt – jetzt und auch später beim After-Sales-Service.“

Anforderungen:

- Höchstmögliche Flexibilität bei gleichzeitig sinnvoller Automation der Logistikprozesse

- Erhöhung der Flächenproduktivität der Logistik

- Sicherstellung der Lieferfähigkeit über ein optimiertes Logistikkonzept bei gleichzeitiger Einbeziehung von z.B. Kommissionierung, Displaybau und des Leerguthandlings

- Digitalisierung der Logistik- und Produktionsprozesse unter Berücksichtigung bereits getätigter Investitionen in die IT-Landschaft

- Integration und Automation der Produktionsver- und Entsorgung